覆膜间隔时间和墨层厚度对预涂膜覆膜质量的影响

方伟

(北京印刷学院,北京102600)

摘要:为研究印刷后到覆膜的间隔时间及墨层厚度对预 涂膜覆膜质量的影响,得到最佳的覆膜间隔时间和合适的 墨层厚度参数,釆用IGT印刷适性仪在一定印刷条件下打 样,在相同的覆膜工艺条件下,对不同间隔时间的印刷样 张进行覆膜;改变印刷墨层厚度进行打样,在相同的覆膜 工艺条件下,对不同墨层厚度的样张进行覆膜,分别测试 上述两种条件下,各样张的剥离强度,探讨了覆膜间隔时 间和墨层厚度对预涂膜复合质量的影响。结果表明,覆膜 印品的剥离强度与覆膜间隔时间和墨层厚度有关。在现 有实验条件下,最佳覆膜间隔时间为48h左右,合适的墨层 厚度为1〜2呻。

关键词:预涂膜覆膜;剥离强度;覆膜间隔时间;墨层厚度 中图分类号:TS802. 2 文献标志码:A

文章编号:1004 -8626 (2012)02-0016-03

为获得高质量的覆膜产品,分析印刷条件中的相关因素对预涂膜覆膜质量的影响,并与最佳覆膜 工艺条件相配合,对提高预涂膜覆膜质量具有非常 现实的指导意义。在预涂膜覆膜工艺中,温度、压 力、速度三大因素是影响预涂膜覆膜质量的主要因 素,直接影响覆膜印品的复合效果,只有合理地搭 配温度、压力和速度3个工艺参数,才能使覆膜的 复合强度达到最大,复合质量达到最佳⑴。

预涂膜覆膜的质量不仅与覆膜工艺条件有关, 还与印刷条件中的相关因素有关。预涂膜覆膜产 品的复合强度,既受覆膜生产过程中的工艺参数的 影响,也受印刷过程的影响,即经印刷后所形成的 印品表面状态,如墨层厚度、图文面积及分布、墨层 干燥情况等。所有这些因素,都会影响纸张(板)、 塑料薄膜和黏合剂(或热熔胶)之间的机械结合 力、物理化学结合力的形成条件,引起印刷品与塑 料薄膜之间的黏合状态的改变,从而影响覆膜产品 的复合强度。印刷品墨层干燥不良对覆膜强度和 质量危害极大,是覆膜后产生起泡、脱层的最主要 原因。墨层的充分干燥,是保证覆膜质量的重要条 件之一。在实际覆膜时,印刷墨层干燥状况与印刷 后到覆膜的间隔时间有直接关系。印刷墨层厚度 对预涂膜覆膜质量也有影响“句。

本文从印刷条件的角度,通过印刷打样、印品 覆膜(固定覆膜工艺条件)、覆膜成品剥离强度测 试等一系列实验和分析,研究从印刷后到覆膜间隔 时间和墨层厚度的变化对预涂膜复合强度的影响, 并在最合适的覆膜工艺条件下,确定出在现有实验 条件下,最合适的覆膜间隔时间和墨层厚度。

1、实验部分

1. 1实验器材

IGT C1-5型印刷适性仪(荷兰产IGT公司); 优仕YS'50覆膜机(欧普乐机械设备有限公司); XLW-PC智能电子拉力试验机(济南兰光机电技术 有限公司);BOPP薄膜(信义实业有限公司);晨鸣 128g/m2双面铜版纸(山东晨鸣纸业集团股份有限公司);TGS-238胶印亮光快干(中黄)油墨(天津 东洋油墨有限公司)。

1.2

1.2实验方法

覆膜质量采用复合强度指标来考察,复合强度 的测量参考GB-T2791-1995标准进行测量,对于 每个试样,从剥离力和剥离长度的关系曲线上测定 平均剥离力,以N为单位,记录下至少100mm剥离 长度内的剥离力的最大值和最小值,并计算相应的 剥离强度值,计算公式如下:

trT = F/B

式中,S为剥离强度(kN/m);F为剥离力(N);B 为试样宽度(mm)。

利用上式,计算所有试验试样的平均剥离强 度、最小剥离强度和最大剥离强度,以及它们的算 术平均值。

1.3不同覆膜间隔时间的预涂膜剥离强度实验

1) 印刷打样。采用IGT C1-5印刷适性仪打样 若干样条。打样条件:印刷压力300N,印刷速度 0. 3m/s,墨层厚度1. 5|xm,样张规格为392mm x 55mm。实验环境温度2VC ,相对湿度44%。

2) 进行覆膜。将打样后的样条按不同的间隔 时间(24h、28h、32h、36h、44h、48h、50h、52h、54h、 56h、60h、64h、66h、68h、70h、72h)覆膜,每个间隔 覆膜3张样张。覆膜工艺条件:温度105V,压力 0.2mm,速度4级。

3) 剥离强度测试。测试前将覆膜样条放置4h 以上(温度24龙、相对湿度44% )o再采用XLW (PC)智能电子拉力测试机分别对各覆膜样张进行 剥离实验。测试样条有效长度为120mm,宽度为 15mm;剥离速度为 lOOtnm/min。

1.4不同墨层厚度的预涂膜剥离强度实验

1) 印刷打样。采用IGT C1-5印刷适性仪在不 同墨层厚度(0. 5|xm、1. O|imA 1. 5|xm、2. Ojim、 2.5呻、3.0呻)的条件下打样,印刷压力、速度,实 验环境温、湿度条件同1.3。

2) 覆膜。根据上一实验的结果,釆用最佳覆 膜间隔时间覆膜。覆膜工艺条件:温度105Y ,压 力0. 2mm,速度4级。

3) 剥离强度测试。实验条件同1.3。

最终,综合各实验数据,分析得出预涂膜覆膜 最佳间隔时间和墨层厚度。

2、实验结果与讨论

2.1躍膜间隔时间对预涂膜复合强度的影响

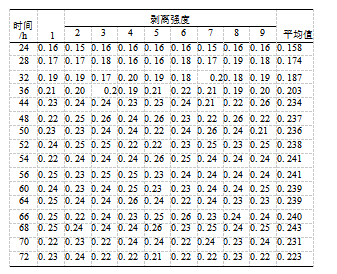

印刷打样到覆膜的间隔时间控制为24h、28h、 32h、36h、44h、48h、50h、52h、54h、56h、60h、64h、 66h、68h、70h、72h,分别对不同间隔时间下的样张 进行剥离强度测试,各测试9个样张,各组样张的 剥离强度值如表1所示。根据表1数据绘制剥离 强度与覆膜间隔时间的关系曲线,如图1所示。实 验条件:墨层厚度1.5am、

表1不同覆膜间隔时间样张的剥离强度数据kN/m

覆膜温度105Y、速度4 级、压力0. 2mm

从表1和图1看岀,印刷后到覆膜间隔时间为 24~44h,随着间隔时间的增加,复合产品的剥离强 度明显增加;在44 ~68h区间段,随着间隔时间的 变化,曲线处于较平稳状态,剥离强度变化不大,但 总体趋势仍然有着微小的增加,剥离强度数值均较 理想;从间隔时间为68h后,剥离强度开始下降。

上述状况与印刷墨层的干燥状况有关。印刷品 墨层的充分干燥是保证覆膜强度及覆膜质量的重要 条件。在印刷墨迹未充分干燥的情况下覆膜,油墨 中所含的高沸点溶剂极易使塑料薄膜伸长,这是覆 膜后的印品易产生起泡和脱膜的重要原因,从而影 响覆膜质量。然而,并不是间隔时间越长越好。若 间隔时间过长,印品表面的墨层会完全干燥固化,形 成光滑的硬膜,使薄膜与墨层的结合强度下降,造成 覆膜剥离强度降低。因此,合适的覆膜间隔时间对 覆膜产品的质量至关重要。以实验数据为依据,考 虑到实际印刷生产效率,可以确定,保证覆膜质量较 理想的间隔时间为48h左右。

2.2墨层厚度对预涂膜复合强度的影响

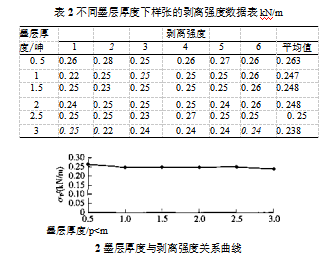

印刷打样的墨层厚度分别采用0. 5>xm、

0|xm、1. 5|xm、2. 0p,mA2. 5|iin、3. 0(jimo 分别对不 同墨层厚度的印刷样张覆膜,并进行剥离强度测 试,各组样张的剥离强度值如表2所示。根据表2 数据绘制剥离强度与墨层厚度关系曲线,如图2所 示。实验条件:覆膜间隔时间48h,覆膜温度 105T,速度4级,压力0.2mm。

由表2和图2可以看出,墨层厚度变化对剥离 强度的大小有一定影响。墨层厚度为1 ~2. 5)xm 时,剥离强度变化不大,较稳定;当墨层厚度为 0.5^m时,剥离强度相对较大;墨层厚度为3.0|jim 时,剥离强度较小。这是因为在覆膜产品中,墨层 是夹在纸张和薄膜中的中间体,油墨既会渗入纸张 的孔隙形成结合力,又会和预涂膜上的黏合剂进行 黏合。当墨层较薄时,印刷油墨大部分渗入纸张, 同时更利于黏合剂向纸张纤维的渗透,使黏合更为 牢固,剥离强度增大;当墨层过厚时,过多的油墨改 变了纸张多孔隙的表面特性,封闭了许多纸张纤维 毛细孔,阻碍了黏合剂向纸张纤维的渗透和扩散, 从而使薄膜黏合困难,易于剥离。以实验数据为依 据,考虑实际印刷采用的墨层厚度,确定墨层厚度 为1 ~2jim时,覆膜产品的复合强度最合适。

3结论

覆膜间隔时间和墨层厚度对预涂膜复合强度 有影响。在覆膜工艺条件(覆膜温度、压力、速度) 一定时,覆膜印品的复合强度随印刷后到覆膜间隔 时间的增加先增大,然后趋于稳定,但间隔时间过 长,剥离强度又会下降。合适的覆膜间隔时间能保 证油墨墨层的充分干燥,从而保证覆膜质量。

墨层厚度变化对剥离强度的大小有一定影响。 当印刷墨层过厚时,不利于预涂膜与纸张的结合, 导致复合产品剥离强度的下降。合适的墨层厚度 对于提高预涂膜复合强度有益。

综上所述,对于胶印实地印刷的铜版纸样张, 在优仕YS-650覆膜机上,采用BOPP预涂膜覆 膜,在合适的覆膜工艺条件(温度105Y,压力 0.2mm,速度4级)下进行覆膜,得到较理想的最佳 覆膜间隔时间为48h左右,最合适的印刷墨层厚度 为 1 ~ 2ixmo

参考文献:

[1 ]方伟.覆膜工艺条件对预涂膜覆膜质量影响因素研究[JJ .北 京印刷学院学报,2010,18(6) :26-28.

[2] 王学饪.覆膜技术面面观[J].印刷世界,2008(4) :34-36.

[3] 南静生.影响覆膜质量的主要因素[J].今日印刷,2008(9): 35-36.

[4] 南静生.覆膜质量对书刊后加工的影响[J].广东印刷,2008

(2) :35-36,

[5] 韩丽丽,杨尚昆.印刷覆膜质量分析[J].印刷技术,2009

(3) :63-64.