BOPP 薄膜印刷适性的探讨

摘 要: 本文分析了 BOPP薄膜的厚度、光学性能、表面润湿张力、摩擦 系数、低静电 性对 BOPP薄膜印刷适 性的影响, 并提出了 BOPP生产控制要素。

关键词: BOPP ; 印刷适性 ; 探讨

中图分类号: TQ325. 14 文献标识码: B 文章编号: 1003- 3467( 2008) 01- 0042- 03

双向拉伸聚丙烯薄膜 ( BOPP)作为一种印刷基 材, 具有轻盈透明、防潮抗氧、 气密性好、 有韧性耐 折、表面光滑、耐热酸碱、溶剂、 摩擦、 撕裂, 而且能再 现商品的造型、 色彩等优点。 BOPP 薄膜经电晕处 理后, 有良好的印刷适性, 套色印刷可得到精美的外 观效果, 常用作复合薄膜的面层材料。

可是, BOPP薄膜也有不足, 如在高速运转的生 产线上, BOPP 薄膜容易产生静电并且热封性差。 BOPP薄膜的引发撕裂强度在拉伸后提高较大, 而 继发撕裂强度却很低, 一般要求 BOPP 薄膜两端面 不能留有任何切口, 否则 BOPP薄膜在印刷、 复合时 容易撕断。

随着国内外软包装行业的高速发展, BOPP薄 膜的功用和用量也呈快速上升趋势。塑料薄膜印刷 制品的要求是: 高透明度、 高光泽度、 高拉伸强度、低 雾度、 低静电性能、优良开口性 。

1、影响 BOPP薄膜印刷的主要因素

1. 1 薄膜的厚度

BOPP薄膜厚度不均匀, 在印刷过程中, 会出现 涂墨不匀、套印过渡色效果差; 在放卷收卷过程中摩 擦系数不均匀, 来回摆动; 经常出现粘连、 点状撕裂 等现象。最终造成印刷成品率低。

1. 2 薄膜的光学性能 (雾度、透明度、光泽度 )

反映 BOPP薄膜光学性能有三个主要指标, 即 雾度、 透明度和光泽度。雾度值越低, 透明度越高, 从而显得外包装的商标图案等更加清晰、 艳丽; 光泽 度越高, 包装则显得更加美观、 亮丽, 视觉效果较好。 低雾度、高透明度、高光泽度的薄膜会使包装外观更为高档, 从而提高消费者的购买欲望。但是薄膜光 学性能会随着库存时间的延长而下降, 这主要与薄 膜内部各种添加剂的迁移有关, 所以建议 BOPP薄 膜不要长时间库存, 为了得到最佳的使用效果, 库存 期最好控制在 3~ 4个月内。

1. 3 表面润湿张力

当 BOPP薄膜作为复合薄膜基材或用于印刷 时, 必须进行电晕处理, 以提高油墨的粘附力和复合 强度。通常情况下, 能够满足印刷和复合要求的薄 膜, 其表面润湿张力必须达到 38 dyn/cm 以上, 但经 过电晕处理后, 薄膜的表面润湿张力会随着时间的 推移有所下降。表面润湿张力的下降幅度主要与原 料内部的低分子添加剂的含量有关。一般低分子添 加物越多, 则表面润湿张力的下降幅度越大。通常 零时效处理达 4. 2 10- 4 N /cm 即可。如果处理程 度过大, 则薄膜表面氧化过度, 薄膜变得发脆, 薄膜 的机械强度下降; 处理程度太小, 将影响印刷牢度和 复合强度。处理方法大多是通过氧化, 使之增加极 性, 使表面结构发生变化。具体的处理方法有放电 (俗称电晕 )法。处理后的薄膜应尽快使用, 否则会 影响印刷效果。

1. 4 摩擦系数

BOPP薄膜的摩擦性能可以通过材料的动静摩 擦系数来表征。凹版印刷过程中的摩擦力主要包括 设备自身的摩擦和设备与承印材料及油墨之间的摩 擦, 其中印刷过程中设备与承印材料 (薄膜 )之间摩 擦力占主要因素。薄膜材料摩擦系数的大小对于印 刷质量和印刷速度起着十分重要的作用。

印刷用的薄膜卷材, 一般要求有较小的内层摩擦系数和合适的外层摩擦系数。外层摩擦系数太 大, 会引起印刷过程中阻力过大, 引起材料拉伸变形 影响印刷效果, 若太小可能又会引起拖动机构打滑, 造成纠偏系统不准, 印刷牢度降低, 还会影响包装速 度。因此, 薄膜表面应具有合适的爽滑性, 以确保其 能够顺利进行高速印刷。BOPP薄膜不同用途摩擦 系数对照表, 见表 1。

表 1 BOPP薄膜不同用途摩擦系数对比

薄膜用途

| 薄膜表面 | 静态摩擦系数

| 动态摩擦系数

|

粘胶带基膜

| 处理面/非处理面 | 0.80

| 0.75 |

印刷和复合用光膜

| 处理面/非处理面

| 0.35

| 0.30 |

与纸张复合

| 非处理面/非处理面 | 0.45

| 0.40 |

金属化基膜

| 处理面/非处理面

| 0.40

| 0.35 |

| 高速浅网印刷膜 | 处理面/非处理面

| 0.35

| 0.30 |

| 高速外包装膜 | 外面/外面

| 0.25

| 0.20 |

宽温热封膜

| 外面/内面

| 0.35

| 0.30 |

标准热封膜

| 外面/内面

| 0.28

| 0.25 |

白色热封膜

| 外面/内面

| 0.30

| 0.25 |

| 香烟膜 | 外面/外面

| 0.26

| 0.24 |

内面/内面

| 0.34

| 0.32 |

外面/金属面(50℃)

| 0.52

| 0.35 |

1. 5 低静电性

印刷过程中不同物质之间频繁的撞击、摩擦以 及接触, 使参与印刷过程的几乎所有物体都带有静 电。首先是承印物表面带电, 如纸张、 聚乙烯薄膜、 聚丙烯薄膜、玻璃纸等, 它们会吸附飘浮在空气中大 量灰尘、杂质等, 从而影响油墨的转移, 在印品上出 现 ∀花点 #。 同时, 会造成油墨流动性差, 上墨不均 匀等情况, 最终使印刷品出现 ∀ 墨须 #或 ∀ 胡须 #现 象。而且, 当静电积累到一定程度, 很容易导致空气 放电, 造成电击或起火。在很高的电压下, 带电的油 墨可能引起油墨、溶剂着火, 或通过油墨电击操作人 员, 直接威胁操作人员的人身安全。

2、BOPP薄膜生产控制要素

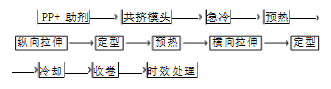

生产 BOPP薄膜技术含量高, 是一项很复杂的 工作, 薄膜的各项性能指标相互影响、相互制约。以 逐次双向拉伸工艺为例, 其工艺流程如下:

总体上, 逐次拉伸法是将挤出的 PP 片材先经 过纵向拉伸、后横向拉伸来完成二次取向过程。生产线速度、拉伸温度、拉伸比等。根据下游用户的需 求和 BOPP薄膜特性的分析, 在生产过程中要做好 以下几方面的控制。

2. 1 厚度控制

BOPP薄膜厚度是薄膜产品最基础、最重要的 控制指标, BOPP薄膜厚度不均匀可分为三种情况: ∃纵向拉伸中短期厚度不均匀; %纵向拉伸中长期 厚度不均匀; &横向拉伸厚度不均匀。纵向拉伸中 短期厚度不均匀主要是机械原因造成的, 如挤出机 的工况、拉辊压辊圆周速度的变化等。纵向拉伸中 长期厚度不均匀主要原因是熔体过滤器的污染、 原 料性质、环境条件的变化等。横向拉伸厚度不均匀 主要原因是熔融树脂是否均匀、 模头温度分布是否 均匀、模唇开度调整是否到位等, 它主要是由薄膜厚 度在线测控系统自我调整完成的。因此, 在生产过 程中, 将在线测控与现场操作科学运用、 有机结合, 最大限度提高 BOPP薄膜厚度的控制精度, 即最大 厚度偏差控制在 2水平 ( ∋1. 4% ) 以内。

2. 2 光学性能的改善

PP 的结晶度和晶体尺寸对 BOPP薄膜的力学 性能和光学性能有重要的影响。结晶度高则强度 高, 韧性差, 光学性能降低; 晶体尺寸小而均匀, 有利 于提高薄膜的力学强度; 耐磨性、耐热性, 提高薄膜 的透明度、光泽度, 降低雾度。关于薄膜雾度有专家 认为: 不同分子量分布的聚丙烯薄膜由龟裂力产生 的雾度和表面粗糙度, 窄的分子量分布降低了表面 透光率和表面粗糙度, 因而降低了雾度。影响雾度 有两方面原因: 一 是与结晶作用有联系, 粗糙度与 ∀隆起的#折叠片晶相一致; 另一方面与熔体弹性所 引起的熔体流动不稳定有关。因此, 通过改变结晶 效果, 提高薄膜光学性能的主要措施有: 提高挤出温 度、 降低冷却辊的温度、 减少添加剂含量。

提高挤出温度对晶体尺寸的减小和均化又起负 面作用; 冷辊温度最好控制在 30 !以内, 在考虑冷 却辊温度的同时, 应适当的增加空气的通风量, 也有 利于薄膜透明度的提高; 添加剂的增减还要考虑成 膜性、摩擦系数、 产品的收卷和分切质量。此外, 冷 却辊的温度对薄膜的强度和薄膜的厚度控制也有直接的关系。

BOPP薄膜生产过程中的取向主要发生在纵向 拉伸和横向拉伸过程中, 在经过纵向拉伸后, 高分子 链单轴纵向取向, 大大提高了片材的纵向机械性能, 而横向性能恶化; 进一步横拉之后, 高分子链呈双轴取向状态。

BOPP薄膜拉伸取向降低了材料的双折射, 从而大大提高了薄膜的透明度、降低了雾度。但 是, 取向程度也不能无限增大, 一定要考虑薄膜的成 膜性和机械力学性能。

2. 3 摩擦系数控制

BOPP薄膜表面的摩擦系数是包装设备运行速 度、包装物易开启性、印刷适性的主要影响因素之 一。在 BOPP薄膜生产中要根据不同的产品用途选 用合适的添加剂 (包括抗静电剂、爽滑剂、 抗粘连剂 和其他特殊用途助剂 ), 针对不同档次的多种用途 选用不同的树脂原料。最终使常温 ( 23 !) 下的 BOPP薄膜表面动摩擦系数控制在 0. 2~ 0. 4之间。

爽滑剂通过改善物料流动性降低材料表面的摩 擦系数; 抗粘连剂作用是使薄膜表层形成许多凸起, 减少薄膜层与层之间的实际接触面积, 降低粘结力, 提高相互滑动性, 从而降低摩擦系数。爽滑剂的量 应控制适当, 过量会造成薄膜粘结。抗粘连剂的种 类对薄膜摩擦系数有较大影响, 无机类以二氧化硅 为主, 单独使用 BOPP 的动摩擦系数可达到 0. 6 以 上; 有机类常用的有脂肪酸酰胺, 其表面柔软薄膜动 摩擦系数比无机类的品种低, 一般在 0. 45。 但值得 注意的是各种添加剂对薄膜的光学性能影响比较大, 因此一定要兼顾薄膜的光学性能和印刷适性。

不同类型的树脂的摩擦系数从低至高排列如 下: 均聚物 (无规共聚物 (三元共聚物 (低温热封 料。对于同一类型的原料, 摩擦系数取决于该材料 的分子量、分子量分布、 无规物的含量和结晶度等物 理化学指标。因为小分子的自润滑作用, 分子量小、 分子量分布宽的原料做出来的薄膜的摩擦系数可能 会低一些, 而无规物的含量会影响到薄膜的定向程 度和结晶度, 此两者都不利于添加剂的迁移。对于 不同类型的热封料, 使用时要小心, 摩擦系数可能比 较大, 加工出来的薄膜可能会发生粘结。

另外, 如果薄膜的厚度比较均匀, 摩擦系数也相 对较小, 这是因为有效接触表面积的减小所致; 如果 薄膜的结晶度较大, 摩擦系数相对较大, 这是因为晶 体会减缓添加剂的迁移。调整工艺温度和拉伸比, 实际上是通过改善薄膜的厚度或结晶度, 间接来调 整摩擦系数。有一点值得注意, 由于 BOPP薄膜生 产过程中以及下游用户印刷过程中的实际工作温度 一般都高于 50 !, 因此, 在调整薄膜表面摩擦系数 时, 应综合考虑。下面对不同材料进行了动静摩擦 系数在不同温度下的对比试验, 结果见表 2。

试样名称

| 试样厚度μm | 实验数据 | 不同温度下摩擦系数 |

| 18! | 23! | 30! | 40! | 50! | 60! |

| AL(铝箔) | 25 | μs | 0.384 | 0.465 | 0.45 | 0.4 | 0.446 | 0.432 |

μk | 0.371 | 0.456 | 0.399 | 0.381 | 0.429 | 0.416 |

| BOPP | 25 | μs | 0.342 | 0.329 | 0.343 | 0.355 | 0.409 | 0.496 |

μk | 0.323 | 0.328 | 0.345 | 0.321 | 0.377 | 0.442 |

| 复合膜1# | 75 | μs | 0.238 | 0.238 | 0.247 | 0.289 | 0.305 | 0.353 |

μk | 0.189 | 0.198 | 0.192 | 0.234 | 0.22 | 0.252 |

复合膜2# | 90 | μs | 0.174 | 0.197 | 0.206 | 0.247 | 0.249 |

|

μk | 0.106 | 0.117 | 0.104 | 0.136 | 0.141 |

|

| PE黑白膜 | 100 |

μs | 0.302 | 0.384 | 0.417 | 0.416 | 0.464 | 0.484 |

μk | 0.214 | 0.312 | 0.297 | 0.331 | 0.389 | 0.464 |

注:μs 是静摩擦系数,μk是动摩擦系数

由表 2 中可以看出, BOPP、 复合膜 1#、复合膜 2# 以及 PE 黑白膜 (这 4 种试样都是高分子聚合物 材料 ), 随着温度的上升, 材料的动静摩擦系数都有 一定增长。这说明温度变化对高分子材料的摩擦系 数有一定的影响, 温度对摩擦系数的影响是高分子 聚合物的一个特点, 而温度对金属等材料的影响就 非常小。

3、结论

BOPP薄膜的印刷效果与薄膜本身的厚度、表面处理、 透光度、 雾度、光泽度、摩擦系数、抗静电性 等关系十分密切, 需引起足够的重视。在 BOPP薄 膜生产过程中应将雾度控制在 0. 85 以内、透明度大 于 98% 、光泽度大于 96% 、摩擦系数为 0. 2~ 0. 4、 表面润湿张力大于 3. 8×10-5N /cm、 厚度控制在 2 水平, 同时具有优良的抗静电性和机械力学性能, BOPP薄膜印刷产品的商品展示效果就能得到充分 的表现。

水平, 同时具有优良的抗静电性和机械力学性能, BOPP薄膜印刷产品的商品展示效果就能得到充分 的表现。